云试剂-科学材料城 / 2018-07-03

引言

叠加式力标准机是利用力源对串联同轴安装的标准传感器和被检传感器施加负荷,根据配套标准测力仪的标准数来确定被检测力仪的各项计量性能指标的标准测力装置。由于作为承载和测力元件的传感器受到的负荷是弹性力,所以在选用了足够高精度的标准测力仪之后,力源施力装置能够控制作用于传感器上的微量位移能力决定着力标准机的力值计量精度和使用性能[1]。传统的叠加式力标准机均采用机械或液压的传动方式对设备实施加载。载荷在500kN以下的可以采用压电微位移装置实现力值精密跟踪控制。研究1MN以上超大载荷能力的叠加式力标准机的加载与控制问题,提出并采用液压和压电微位移技术相结合的方法,定义采用压电微位移技术的叠置加荷式力标准机为压电式力标准机。

1系统组成和工作原理

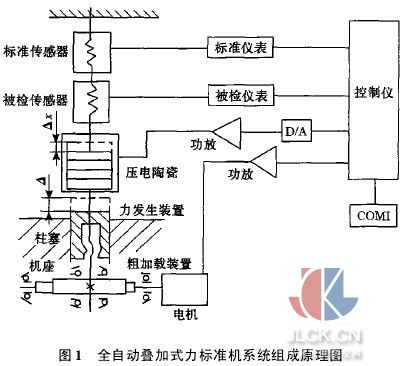

压电式力标准机的力源施力装置设计成由粗加载和精密加载两个有机部分组成的系统(见图1),分别通过控制较大位移完成施加某级载荷的大部分任务和通过控制微量位移实现力值的精确控制。由于载荷非常大(大于1MN),粗加载系统是采用液压传动方式产生位移对测力系统施加负荷的装置,精密加载则由压电陶瓷力发生装置[3]完成。

由图1可见,本压电式力标准机可以分成5个组成部分,即主机、压电陶瓷力发生装置(压电陶瓷微位移装置)、控制器和工作仪表以及数据处理系统。其中主机包括机架(机器的结构主体)、驱动机构(用以实现粗加载的液压传动系统),控制器,工作仪表包括配套标准测力仪(标准传感器和指示仪表)和被检测力仪。

压电陶瓷力发生装置是建立在物理学中的逆压电效应[6]原理基础之上的为位移输出装置[3]。作为力值精密调节器,它与标准传感器和被测传感器一起串联安装于测力系统中。当力标准机工作时,在施加粗负荷后,通过特殊研制的控制装置控制施加于压电陶瓷力发生装置上的电场强度,改变它产生的微小变形量,从而达到精密控制调节力值的目的。控制装置运用微型计算机和微电子控制技术,以标准测力仪的输出作为反馈信号,实现对施加负荷和力值稳定调节的闭环自动控制和工作过程自动化。

由于压电陶瓷力发生装置可以产生易于控制的非常微小的位移量作用于测力系统中,通过微机自控技术精密跟踪标准力值,实现了精确施加力值和长时间保持稳定不变的目标。同时,由于运用上述先进技术,简化了设备的结构,实现了工作过程自动化,使设备工作精度、效率和可靠性大幅度提高,成本显著降低,操作十分方便。

2主机结构组成问题

力标准机的主机是负荷的承受体和施力执行装置。标准的和被检的测力仪正确地安装于主机上之后,由控制器控制施力执行机构工作,以完成测力试验任务。主机的机架必须在规定的负荷范围内能够保证测力仪(传感器)的正确受力作用位置,以保证测量精度[5]。

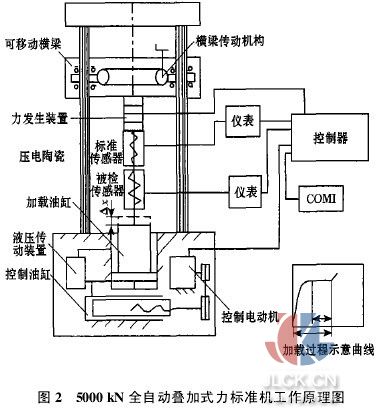

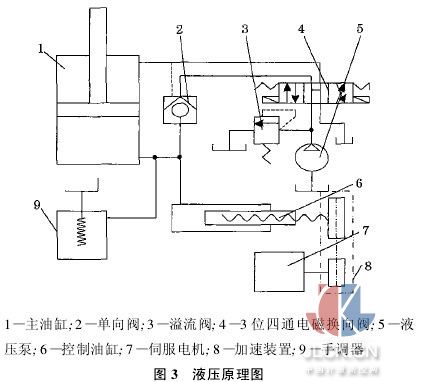

主机中的驱动机构是力标准机粗加载过程的执行机构。超大负荷压电式力标准机采用由控制电动机驱动的液压传动系统完成加荷工作,如图2所示。考虑到加载工作过程中所需要的位移输出主要用于克服标准和被测传感器,以及系统结构等主要环节的变形,每个环节的变形量一般都在1 mm水平,故此加载油缸所需要有效的输出一般在3~5 mm的范围内。因而实际采用了1个结构极其简单的最小液压系统,主要工作系统是1个由控制油缸和主油缸组成的帕斯卡连通器。主油缸的直线位移输出完全由伺服电机驱动控制油缸的直线运动实现。液压传动实现了高效率力放大,伺服电机控制技术成熟,易于实现精确位置控制。

主要动作与实现方法为:横梁升降,可由横梁升降机构实现大范围横梁升降;主油缸升降,可由液压油泵通过换向阀带动油缸活塞升降,升程0~100 mm;粗加载由控制电机驱动控制油缸柱塞作往复直线运动,利用液压放大原理驱动加载油缸实现对传感器系统的加载。加载油缸的输出推力W.

式中:A1为加载油缸的无杆腔面积;A2为控制油缸的柱塞断面积;W1为控制油缸的柱塞承受的载荷;F为由于加载油缸的摩擦和有杆腔的液压作用力而产生的阻力。

因此,采用由伺服电机系统驱动的最小液压传动系统实现超大负荷能力力标准机的粗加载,具有结构简单、位移控制方便精确的特点。

3超大负荷能力压电陶瓷力发生装置

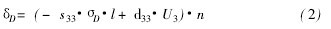

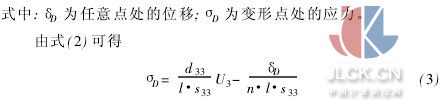

建立在逆压电效应基础上的压电陶瓷微位移器(如图4),在当作用于器件上的作用力均匀分布在器件表面上时,它的输出位移可用下式表示[1]:

式中:δ为压电陶瓷微位移器的输出位移;p′为压电陶瓷微位移器受到的作用力;l为每片压电陶瓷晶片的厚度;d33为压电应变常数; U3为受力方向上施加的电压;S为压电陶瓷晶片的面积;n为压电陶瓷晶片层数;s33为压电陶瓷晶片极化方向上的弹性柔顺常数。可见压电陶瓷微位移器的输出位移与压电陶瓷晶片的材料、性质、体积、外加电压及作用力有关。

为了增大输出位移,可以选用d33较大的材料,增加晶片层数n,提高输入电压U3,增大器件受力面积。由于外部作用力的原因,微位移器的输出位移可能是负值,即器件的尺寸小于自由状态的尺寸,这是由于器件本身的变形所致。微位移器的输出位移抛除受外力作用下器件本身的变形后,才可能会有输出位移与输入电压成正比的关系。

在非均布载荷状态下,假设晶片材质是均匀的,外加电压也是均匀的,根据积分学原理,器件上任意点处的位移输出可以根据式(1)表示为

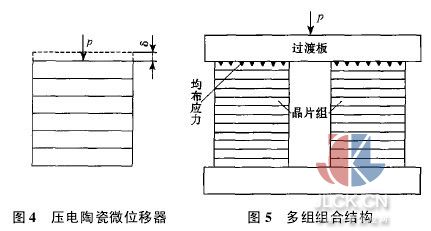

受制作工艺条件的限制,单晶片尺寸大小有限,因此为了承受极大载荷,压电陶瓷微位移器件必须是多组组合结构,如图5所示。

根据力学原理[4],在多组组合结构中,只要保证外力向晶片的正确传递方式,以及晶片的应力分布状态合理,保证器件强度,可以设计制作出承受几乎任何载荷的微位移装置。根据上述分析可知:

(1)施加外部电压情况下,器件的应力可能为0,即外部电压可以有利于承载能力的提高。

(2)最大应力产生在外加电压为0或者外加电压很高的情况下。当外加电压产生的器件变形(位移)不足以抵消由于外力作用而使器件产生的变形时,只按电压为0时计算器件的强度即可。一般来说,器件施加的最高电压只取决于击穿场强。

(3)施加负电压时等于增加了外部作用力,所以承受大负荷的微位移器不宜施加负电压。

(4)载荷越大输出位移越小。但不同恒定载荷作用下,相对位移不变。

(5)通过正确的结构设计,保证器件强度,可以设计制作出承受几乎任何载荷的微位移装置。

4系统控制与实现

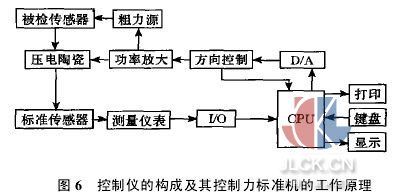

确定了结构和控制执行器件,力标准机的工作性能取决于控制方法和控制器。控制器是一个采用单片微机作为中央控制器的控制装置,内含控制电机驱动信号电路、压电陶瓷力发生装置控制电路,信号处理、反馈控制电路等。控制仪的构成和它控制力标准机工作的原理如图6所示。工作时,按照程序和控制参数,以标准测力仪的输出作为反馈信号,它控制测力机上的粗加载装置(粗力源,由电动机驱动)首先施加力值,当达到压电陶瓷力发生装置的调整范围之后,则将控制转向力值微调稳定。它通过控制电路控制作用于压电陶瓷力发生装置上的电场强度大小,改变其产生的变形量,从而实现对力值的精密跟踪控制,并完成对被检仪表的测试记录和处理工作。测量的数据和处理的结果送显示器、存贮器和其他输出装置。控制器与微机联接构成全自动微机控制系统。

通过控制作用于压电陶瓷力发生装置上的电场强度大小实施力值调节,由于电子技术对于电场强度控制即电压控制可以达到极高的水平[2],因此,力值调节的精密度完全取决于标准测力仪的输出信号的分辨率。数据处理系统可以按照国家标准规定的方法和格式对数据进行处理、显示、存贮和打印。具有方便、直观、准确、快速、标准和便于存贮的数据处理效果。

5应用与结论

研制出了超大负荷能力压电微位移装置和伺服电机控制最小液压工作系统为基础的压电式力标准机,实现了设备的高性能、低成本。经在1 MN、2 MN等多台设备上使用,所提出的方法和研制的设备主要性能指标如下:

(1)测力误差:<0.02%(与用户选用的标准测力仪的精度有关);

(2)力值调节灵敏度:标准仪表的1个读数(1 D);

(3)力值波动度:<0.003%;

(4)力值稳定时间:任意;

(5)可以实现的检测项目:负荷传感器及其他测力仪的非线性、重复性、滞后和蠕变等;满足用户对检验项目、数据处理方法等的特殊要求;

(6)工作方式:工作过程自动化,包括自动施加载荷,自动控制和稳定力值的大小,自动采集和处理数据,并打印输出;

(7)遵循标准:对测力和称重传感器的检测符合国家有关标准和OIML R60的要求;

(8)工作效率:该力标准机遵循OIML R60对传感器在试验过程中加荷时间的要求。(蠕变试验加荷时间除外)。但为满足负荷传感器生产者高效率的要求,可在满足一定精度要求的前提下,对传感器进行快速试验。除自动工作方式外,BFSM力标准机还可以用手动方式工作;

(9)适用环境:BFSM力标准机只需一处平整地面即可安装,适于在OIML R60中规定的传感器试验环境中使用。设备和技术的主要特点:

(1)独创压电陶瓷驱动的纳米位移控制技术,力值准确度和控制稳定度高。

(2)选用合适仪表可获得从零到额定载荷的全范围覆盖。例如500kN力标准机可用以检测100N的传感器。不但适合于传感器的大批量生产,也适合于中小型企业、计量检定部门的多品种单件小批量生产。

(3)采用高精度滚珠丝杠,伺服电动机驱动的液压传动系统,结构简单,价格低,体积小。使用、维护简单可靠,不存在漏油现象。

(4)在Windows界面下操作力标准机,工作状态、试验数据实时显示和处理自动化。

(5)具有进行传感器所有负荷特性试验的功能,可实现快速和交变及其他特殊试验;自带反向器,可用压式标准传感器检测拉式传感器。

(6)工作空间大,可以安放高低温实验箱。

摘自:中国计量测控网

-------------------------------------------------------------------------

站点地图| 手机商城| 帮助中心| ICP备案证书号:粤ICP备11058833号-4

本网站销售的所有产品仅用于工业应用或者科学研究等非医疗目的,不可用于人类或者动物的临床诊断或治疗,非药用,非食用。

© 2012-2024 东莞市乔科化学有限公司 版权所有,并保留所有权利。 科学粮草官热线: 4006226992 E-mail: qiaosun-100@163.com